In der Regel achten Fahrer nicht sehr darauf, wie die einzelnen Elemente eines Autos funktionieren. Und wenn sie es doch tun, dann meist wegen eines Defekts, der den Komfort und die Sicherheit bei der Benutzung eines Autos beeinträchtigt.

Die Bremsscheiben gehören zu den wichtigsten Komponenten der Bremsanlage, die die Sicherheit des Fahrers und der Insassen erheblich beeinflussen. Wie stellt man sicher, dass sie einwandfrei funktionieren und worauf ist besonders zu achten? Lesen Sie diesen kurzen ABE-Bremsscheiben-Leitfaden.

Sowohl auf einer glatten und trockenen Straße im Sommer als auch auf einer rutschigen, eisbedeckten Oberfläche im Winter haben Bremsscheiben nur eine Aufgabe – das Auto so schnell wie möglich zum Stehen zu bringen. Sie sind ein sehr wichtiger Teil der Bremsanlage und es lohnt sich daher, sie genauer unter die Lupe zu nehmen.

Der gesamte Bremsvorgang findet dort statt, wo die Bremsscheibe auf den Bremsbelag trifft. Wenn Sie das Bremspedal betätigen, aktivieren Sie im Bruchteil einer Sekunde das hydraulische oder elektrische System, das die Bremsbeläge gegen die Bremsscheiben presst. In diesem Moment müssen das Auto und seine Ladung, einschließlich der Passagiere und des Gepäcks, in wenigen Sekunden zum VOLLSTÄNDIGEN STOPP kommen!

Das bedeutet, dass die Energie eines fahrenden Autos, einschließlich Ihrer und der Ihrer Familie, an der Kontaktstelle zwischen Bremsbelag und Bremsscheibe fast vollständig in Wärme umgewandelt wird. Dieser akkumulierte Energiestrom wird dank der Reibungskraft in nur wenigen Sekunden auf der Bremsscheibe zerstreut.

Kinetische Energie = Masse (Auto + Sie + Ihre Familie + Gepäck + …) x (Geschwindigkeit)2

Die Energie ist linear von der Masse abhängig, aber exponentiell – in der zweiten Potenz – von der Geschwindigkeit des Autos. Das bedeutet, dass die Energie eines Autos, das mit 140 km/h auf einer Autobahn fährt, fast 8-mal größer sein kann als die Energie, die dasselbe Auto bei der Höchstgeschwindigkeit in einer geschlossenen Ortschaft hätte.

Bei ABE müssen die Bremsscheiben jederzeit und bei jedem Wetter und in jedem Gelände mit solch extremen Energien umgehen können. Wenn wir bergab fahren, treten wir manchmal innerhalb weniger Minuten mehrere Dutzend Mal auf das Bremspedal, wobei sich die Bremsscheiben und -beläge auf bis zu 600-700° C erhitzen, und erwarten, dass die Bremsanlage uns nicht im Stich lässt. Bevor wir unsere Bremsscheiben auf den Markt bringen, unterziehen wir sie daher einer Reihe von Labortests, um zu sehen, wie sie auch unter extremsten Bedingungen funktionieren.

Was wir von Bremsscheiben erwarten und was wir an ihnen überprüfen?

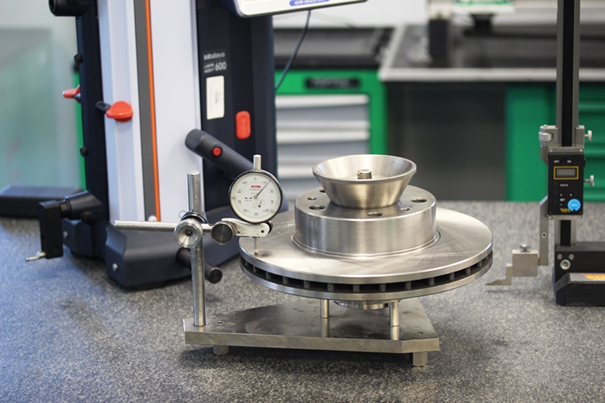

Geometrische Parameter, d. h. die Höhe, die Stärke und der Durchmesser, die mit der Erklärung übereinstimmen müssen. Alle Abmessungen müssen innerhalb eines engen Bereichs liegen, d. h. innerhalb der Toleranzgrenzen. Und wir prüfen nicht nur eine Bremsscheibe. Das Qualitätskontrollsystem wählt regelmäßig eine zufällige Bremsscheibe aus, die auf ihre geometrischen Parameter hin untersucht wird. Auf diese Weise überprüfen wir jede Abmessung und, was auch sehr wichtig ist, den Planlauf.

Der Sensorindikator, der sich in der Nähe des Randes befindet, darf sich bei einer vollen Umdrehung der Bremsscheibe nicht um mehr als eine Haaresbreite, d. h. 0,05 mm, bewegen. Dieser Wert ist nicht nur für den Komfort, sondern auch für die Sicherheit beim Bremsen entscheidend. Ein zu großer Rundlauf kann mit dem Fuß als Vibrationen wahrgenommen werden, die sich auf das Bremspedal übertragen. Er kann Ihre Reaktionszeit beeinträchtigen und den Bremsweg verlängern.

Anhalteweg = Reaktionsweg + Bremsweg (bei der zulässigen Höchstgeschwindigkeit auf einer Autobahn legt ein Auto in einer Sekunde eine Strecke von fast 40 Metern zurück).

Wir prüfen auch die Rauheit der Reibfläche, da zu viele Unregelmäßigkeiten die Kontaktfläche zwischen Bremsbelag und Bremsscheibe verringern und somit die maximale Reibungskraft reduzieren können.

Reibungskraft = (Reibungsfläche) x (Kontaktkraft) x (Reibungskoeffizient)

Worauf Sie als Fahrer beim Bremsen Einfluss haben, ist die Kraft, mit der Sie das Bremspedal betätigen. Sie müssen aber auch bedenken, dass ein ganz durchgedrücktes Bremspedal nur bedeutet, dass das Hydrauliksystem im Begriff ist, den maximalen Druck auf die Oberfläche der Kolben zu übertragen. Die Kontaktkraft ist also begrenzt. Deshalb ist es wichtig, aus welchem Material eine Bremsscheibe besteht und wie sie hergestellt wurde.

Metallographische Struktur und chemische Zusammensetzung einer Bremsscheibe

Was erwarten wir von einer Bremsscheibe?

- Mechanische Beständigkeit – plötzliches Bremsen darf nicht zu einer Verformung der Bremsscheibenstruktur führen,

- Verschleißfestigkeit – die Reibungskraft hat ihren Preis. Während des Betriebs nimmt die Stärke der Bremsscheibe ab, was bedeutet, dass sich auch die Fähigkeit zur Ableitung von Wärmeenergie und die Belüftung der Reibpaarung (Bremsbelag und Bremsscheibe) verschlechtern,

- Temperaturwechselbeständigkeit – die schnelle Abkühlung der Bremsscheibe kann in extremen Fällen zu ihrer Verformung führen, wodurch der zulässige Planlauf überschritten werden und die Reibfläche reißen kann,

- Korrosionsbeständigkeit – bei langen Betriebspausen, insbesondere im Winter, ist die freiliegende Oberfläche der Bremsscheibe der Oxidation (Korrosion) ausgesetzt. Feuchtigkeit und Salz beschleunigen diesen Prozess erheblich.

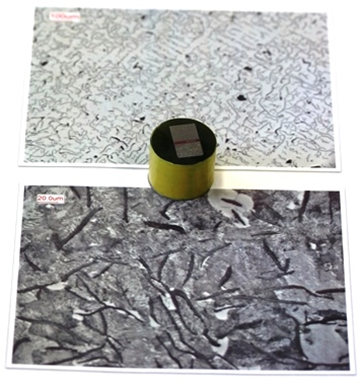

Deshalb analysieren wir im Labor genau, woraus die Bremsscheibe besteht, d. h. aus welchen Bestandteilen das Material zusammengesetzt ist und wie es hergestellt wurde (welche thermo-chemischen Prozesse dabei abliefen). Zu diesem Zweck nehmen wir Schnitte, anhand derer wir die Struktur untersuchen.

Diese Reise in die Tiefen des Materials nennt man Bearbeitung.

Wir schneiden eine Probe vorsichtig heraus. Dies muss vorsichtig und langsam geschehen, denn durch das Schneiden (aufgrund von Reibung) kann sich die Temperatur erhöhen, und hohe Temperaturen verändern die Struktur des Metalls! Die Probe wird dann eingebettet, d. h. die Form wird mit Harz gefüllt.

Anschließend wird die Oberfläche geschliffen, geläppt, poliert und geglättet.

Nach dem Ätzvorgang wird die metallografische Struktur freigelegt, in der wir nach Unregelmäßigkeiten, Einschlüssen oder anderen Unregelmäßigkeiten suchen.

Fehler während des Gießprozesses und der thermochemischen Behandlung führen zu einer Schwächung der Festigkeitseigenschaften. Inhomogenitäten im Gefüge sind potenzielle Bereiche, in denen sich mechanische und thermische Spannungen ansammeln können, was im Extremfall zu Mikrorissen und Materialverschlechterung führen kann. Außerdem wirken sich Verunreinigungen im Gefüge und Gussfehler, wie z. B. Porosität und Lunker, negativ auf die Festigkeit der Bremsscheibe aus.

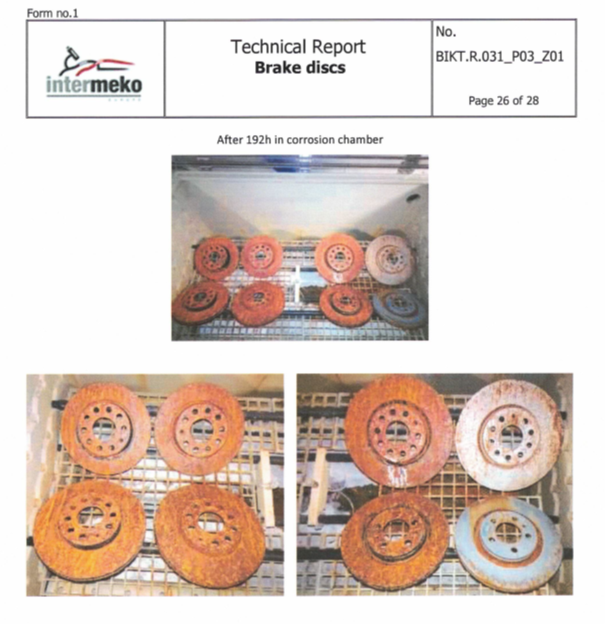

Die Prüfung in einer Klimakammer ermöglicht eine detaillierte Beobachtung, wie sich Bremsscheiben unter ungünstigen Bedingungen verhalten. Bei erhöhter Feuchtigkeit und Salzgehalt, d. h. unter Bedingungen, die weit über die Normen hinausgehen, werden die Bremsscheiben einer beschleunigten Nutzung unterzogen. Auf diese Weise können wir überprüfen, ob sie die angegebenen Beständigkeitswerte einhalten.

Bremsscheiben vorher:

Bremsscheiben vor dem Salzsprühtest und nach einem Korrosionstest, nachdem sie 192 Stunden lang ununterbrochen Salz und Feuchtigkeit ausgesetzt waren:

Erst nach diesen Prüfungen wird ein Abschlussbericht über die Qualität der Produktionscharge erstellt.

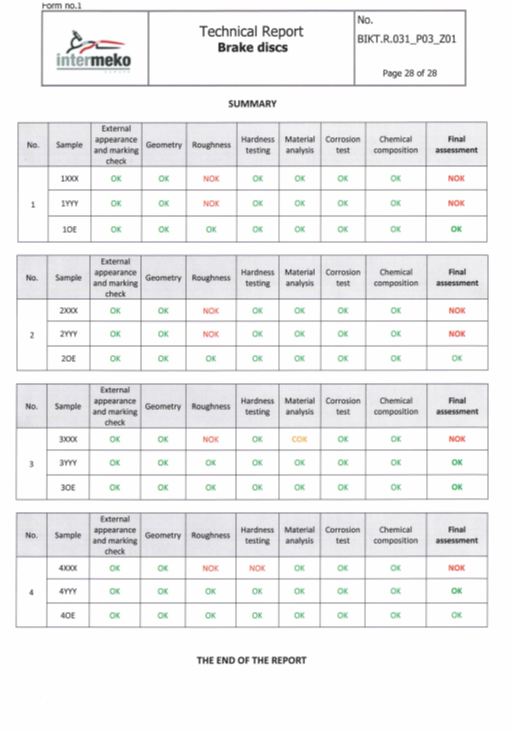

Bericht – Zusammenfassung: