Водії зазвичай не звертають особливої уваги на роботу окремих елементів автомобіля. І коли вони трапляються, то зазвичай через поломку, яка впливає на комфорт і безпеку використання автомобіля.

Гальмівні диски є одними з найважливіших компонентів гальмівної системи, які істотно впливають на безпеку водія і пасажирів. Як переконатися, що вони правильно функціонують і на що звернути особливу увагу? Прочитайте цей короткий посібник з гальмівних дисків ABE.

Кінетична енергія = маса (автомобіль + ви + ваша сім’я + багаж +…) x (швидкість)2

Енергія лінійно залежить від маси, але експоненціально залежить від швидкості автомобіля, що рухається. Це означає, що автомобіль, який мчить зі швидкістю 140 км/год по шосе, може мати майже у 8 разів більше енергії, ніж той самий автомобіль, який рухається на максимальній швидкості в населених пунктах.

У ABE ми вимагаємо, щоб диски витримували такі екстремальні енергії в будь-який час за будь-яких погодних умов і на будь-якій місцевості. Під час спуску ми іноді натискаємо на педаль гальма кілька десятків разів протягом кількох хвилин, нагріваємо диски і колодки до 600–700°C і очікуємо, що гальмівна система нас не підведе. Тому, перш ніж випустити наші диски на ринок, ми піддаємо їх серії лабораторних тестів, щоб перевірити, як вони працюють навіть у найекстремальніших умовах.

Що ми очікуємо від гальмівних дисків і що ми в них перевіряємо?

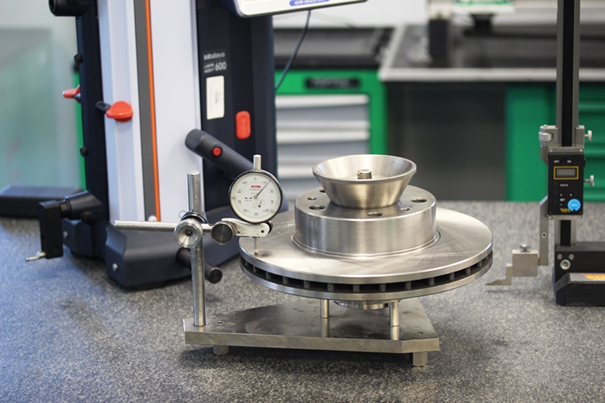

Геометричні параметри, тобто висота, товщина і діаметр, які повинні відповідати декларації. Усі розміри мають бути у вузькому діапазоні, тобто в межах допуску. І ми не просто перевіряємо один диск. Система контролю якості регулярно вибирає випадковий диск, який перевіряється на його геометричні параметри. Періодично на виробничій лінії система контролю якості випадково вибирає диск, для якого перевіряються геометричні параметри. Таким чином перевіряється кожен розмір, а також надзвичайно важливе осьове биття.

Ми вимагаємо, щоб при повному оберті гальмівного диска покажчик датчика, розташований на краю, не переміщався більш ніж на 0,05 міліметра, тобто на товщину волосини. Це значення має вирішальне значення не тільки для комфорту, а й для безпеки під час гальмування. Надмірне биття можна розпізнати під ногою по вібрації, яка передається на педаль гальма, що збільшує час реакції водія, тобто впливає на гальмівний шлях.

Шлях зупинки = шлях реакції + гальмівний шлях (їдучи з максимально дозволеною швидкістю по трасі, за одну секунду автомобіль долає відстань близько 40 метрів).

Ми також перевіряємо шорсткість поверхні тертя, оскільки занадто багато нерівностей можуть зменшити контактну поверхню між колодкою та диском і, як наслідок, зменшити максимальну силу тертя.

Сила тертя = (площа поверхні тертя) x (контактна сила) x (коефіцієнт тертя)

Під час гальмування ви як водій маєте вплив на силу, з якою ви натискаєте на педаль гальма. Але ви також повинні мати на увазі, що натискання педалі гальма до кінця означає лише те, що гідравлічна система збирається передати максимальний тиск на поверхню поршнів. Тому контактна сила обмежена. Ось чому важливо, з чого зроблений гальмівний диск і як він був виготовлений.

- Металографічна будова та хімічний склад гальмівного диска

Що ми очікуємо від гальмівного диска?

- механічна стійкість – різке гальмування не повинно викликати деформації структури диска,

- зносостійкість – сила тертя коштує дорого. У процесі роботи товщина диска зменшується, а отже, погіршуються здатність розсіювати теплову енергію і вентиляція пари тертя (колодка проти диска),

- стійкість до термічного удару – швидке охолодження диска в екстремальних випадках може призвести до його деформації, в результаті чого допустиме осьове биття може бути перевищене і поверхня тертя може розтріскатися,

- корозійна стійкість – при тривалих перервах в експлуатації, особливо взимку, відкрита поверхня диска піддається окисненню (корозії). Волога і сіль значно прискорюють цей процес.

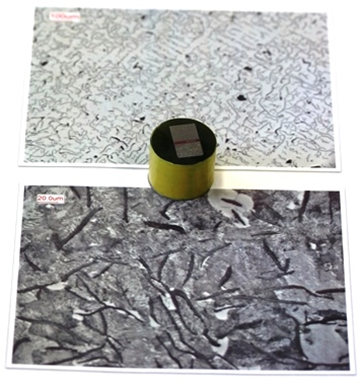

Тому в лабораторії ми точно аналізуємо, з чого складається диск, тобто з яких компонентів складається матеріал і як він виготовлений (які термохімічні процеси проходили). Для цього ми збираємо “вирізки”, які будуть використані для вивчення структури.

Ця подорож у глибину матеріалу називається обробкою.

Акуратно вирізаємо зразок. Робити це потрібно обережно і повільно, тому що різання (внаслідок тертя) може призвести до підвищення температури, а висока температура змінює структуру металу! Далі зразок капсулюється, тобто форма заливається смолою.

Далі ми шліфуємо, притираємо, поліруємо та вирівнюємо його поверхню.

Потім, після процесу травлення, виявляється металографічна структура, в якій шукаємо будь-які нерівності, вкраплення або інші порушення.

Будь-які помилки, допущені під час процесу лиття та термохімічної обробки, призведуть до зниження міцності. Неоднорідності в структурі є потенційними ділянками, де можуть накопичуватися механічні та термічні напруги, що в екстремальних випадках може призвести до мікротріщин і деградації матеріалу. Крім того, будь-які домішки в структурі та дефекти лиття, такі як ворсинки, негативно впливають на стабільність міцності диска.

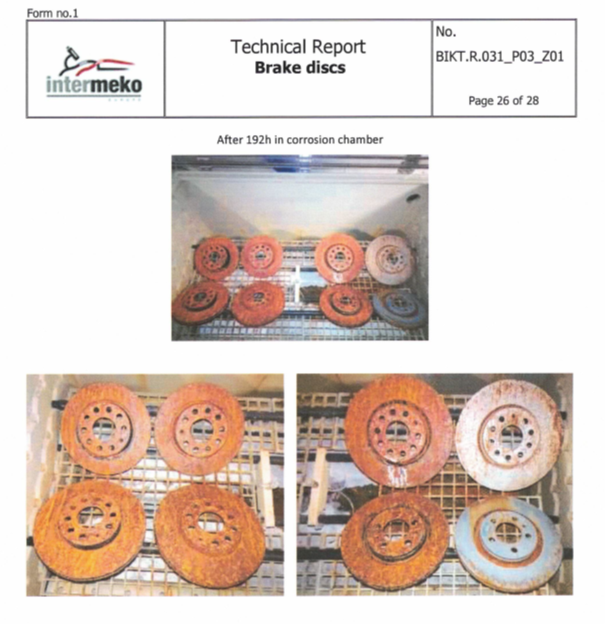

Тестування в кліматичній камері дозволяє детально спостерігати за тим, як гальмівні диски справляються з несприятливими умовами. При підвищеній вологості й солоності, тобто в умовах, які значно перевищують будь-які стандарти, диски піддаються прискореній експлуатації. Таким чином ми можемо перевірити, чи відповідають вони заявленим значенням опору.

Гальмівні диски до:

і після випробування на корозію, після завершення 192 годин безперервного впливу солі та вологи:

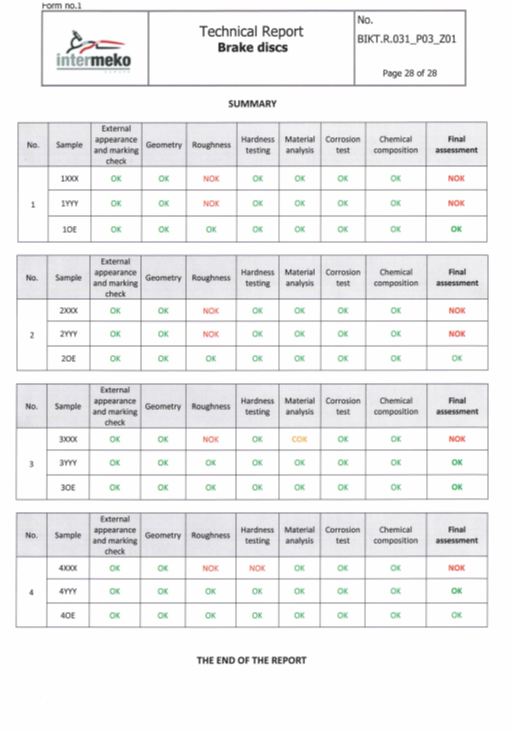

Тільки після цих випробувань складається остаточний звіт про якість виробничої партії.

Звіт – підсумок: