Mnogi vozači se retko pitaju kako funkcionišu različite komponente vozila. To se dešava uglavnom onda kada se desi kvar koji utiče na udobnost korišćenja automobila ili njegov bezbedan rad.

Diskovi su jedan od najvažnijih elemenata kočionog sistema i od njih u velikoj meri zavisi bezbednost vozača vozila i putnika. Šta je važno da bi pravilno radili i na šta obratiti posebnu pažnju tokom rada? Pogledajte ABE-ov kratki vodič kočionih diskova.

Kinetička energija = masa (auto + vi + vaša porodica + prtljag +…) x (brzina)2

Energija linearno zavisi od mase, ali eksponencijalno od brzine automobila koji se kreće. To znači da automobil koji ide brzinom od 140 km/h na autoputu može imati skoro 8 puta više energije nego isto vozilo koje se kreće maksimalnom brzinom u naseljenom području.

U ABE-u zahtevamo da diskovi mogu da podnesu ekstremne energije u svakom trenutku i u svim vremenskim i terenskim uslovima. Ponekad, kada idemo nizbrdo, zakočimo na desetine puta u roku od nekoliko minuta. Diskovi i pločice se tada zagrevaju na 600-700°C, a mi i dalje očekujemo da kočioni sistem radi besprekorno. Zato ih, u laboratoriji, pre nego što pustimo diskove u prodaju, podvrgavamo čitavom nizu testova, proveravajući kako će se nositi i u ekstremnim uslovima.

Šta očekujemo od kočionih diskova i šta kod njih proveravamo?

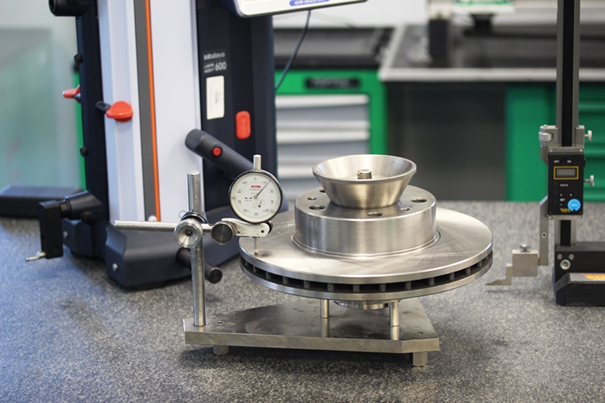

Geometrijski parametri, odnosno visina, debljina i prečnik, moraju biti u skladu sa deklaracijom. Sve dimenzije se moraju uklopiti u uske okvire, odnosno u tzv. granice tolerancije. Ne zadovoljavamo se samo proverom jednog diska. Periodično, na proizvodnoj liniji, sistem kontrole kvaliteta bira nasumični disk za koji se proveravaju geometrijski parametri. Na ovaj način se proverava svaka dimenzija, kao i izuzetno važno osovinsko zakrivljenje.

Minimum zahteva je da se uz punu rotaciju kočionog diska, pokazivač senzora koji se nalazi na ivici ne pomera za više od 0,05 milimetara, odnosno za debljinu dlake. Ova vrednost je ključna ne samo za udobnost, već i za bezbednost pri kočenju. Prekomerno trošenje se može prepoznati ispod nogu, po vibracijama koje se prenose na pedalu kočnice, što povećava vreme reakcije vozača i utiče na put kočenja.

Zaustavni put = rastojanje u trenutku kočenja + dužina puta kočenja (na autoputu vozilo prelazi skoro 40 metara u sekundi pri maksimalno dozvoljenoj brzini kretanja).

Proveravamo i hrapavost frikcione površine, jer prevelike neravnine mogu da umanje dodirnu površinu kočione pločice sa diskom i time smanje maksimalnu silu trenja.

Sila trenja = (površina trenja) x (sila pritiska) x (koeficijent trenja)

Uticaj vozača tokom kočenja je količina sile koju stopalo primenjuje na papučicu kočnice. Ali zapamtite da pedala pritisnuta na pod samo znači da će hidraulički sistem preneti maksimalni pritisak na površinu klipova. Shodno tome, sila pritiska je ograničena. Zbog toga je toliko važno od čega je i kako napravljen kočioni disk.

- Metalografska struktura i hemijski sastav kočionog diska

Šta očekujemo od kočionog diska?

- mehanička otpornost – naglo kočenje ne sme izazvati deformacije u strukturi diskova,

- otpornost na habanje – sila trenja dovodi do njegovog trošenja. Tokom rada, debljina diska se smanjuje, što znači da se smanjuje i sposobnost rasipanja toplotne energije i pogoršava se ventilacija frikcionog para

- otpornost na termičke šokove – brzo hlađenje diska u ekstremnim slučajevima može deformisati diskove, što rezultira prekoračenjem dozvoljenog aksijalnog deformisanja, a može čak dovesti i do pojave pukotina na površini trenja,

- otpornost na koroziju – tokom dugih pauza u radu, posebno u zimskoj sezoni, izložena površina diska je podložna oksidaciji (koroziji). Vlaga i sloj soli u velikoj meri ubrzavaju ovaj proces.

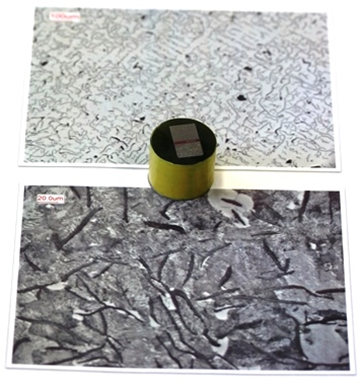

Zbog toga u laboratoriji pažljivo analiziramo od čega je disk napravljen, odnosno od kojih komponenti se sastoji materijal i na koji način je izrađen (kakvi termohemijski procesi su sprovedeni). U tu svrhu prikupljamo uzorke koji će se koristiti za proučavanje strukture.

Takav proces, odnosno zadiranje u dubinu materijala, predstavlja pripremu za ispitivanje.

Prvo, pažljivo isecamo uzorak. Ovo mora da se obavi sa puno pažnje i polako jer sečenje (koje izaziva trenje) može podići temperaturu, a visoka temperatura menja strukturu metala! Nakon toga uzorak se kapsulira, odnosno potapamo ga u smolu.

U narednim koracima brusimo, preklapamo, poliramo i glancamo njegovu površinu.

Zatim, nakon procesa razlaganja/nagrizanja materijala, otkriva se metalografska struktura u kojoj tražimo bilo kakve nepravilnosti, inkluzije ili druge nepravilnosti.

Bilo kakve greške nastale tokom procesa livenja i termohemijske obrade će dovesti do slabljenja svojstava čvrstoće. Neujednačenosti u strukturi su potencijalna mesta gde se mogu akumulirati mehanička i toplotna naprezanja, što u ekstremnim slučajevima može dovesti do mikropukotina i degradacije materijala. Takođe, svaka kontaminacija strukture i defekti livenja, na primer savijanje, negativno utiču na stabilnost čvrstoće diska.

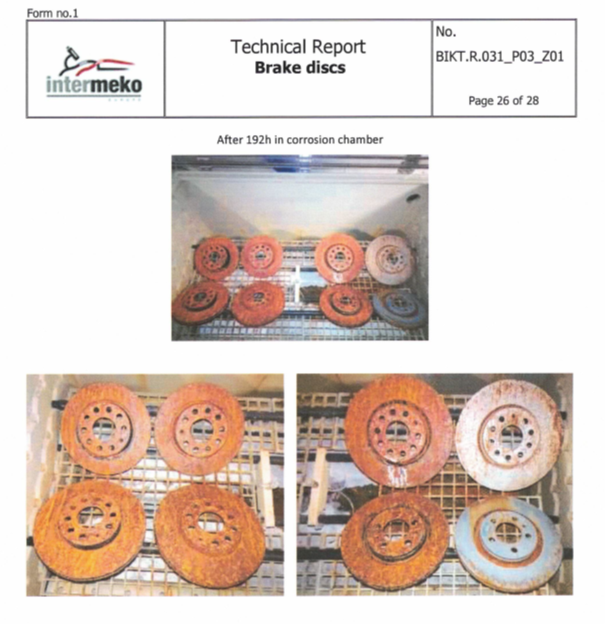

Testovi u komori omogućavaju precizno posmatranje kako se kočioni diskovi snalaze u nepovoljnim uslovima. Pri visokoj vlažnosti, sa visokim salinitetom, odnosno u uslovima koji znatno prelaze sve norme, diskovi se podvrgavaju ubrzanom radu. Tako možemo da proverimo da li su njihove deklarisane performanse tačne.

Kočioni diskovi pre:

I nakon testa korozije, posle 192 sata neprekidnog izloženosti solju i vlazi:

Tek nakon ovakvog istraživanja izrađuje se konačni izveštaj o kvalitetu date proizvodne serije.

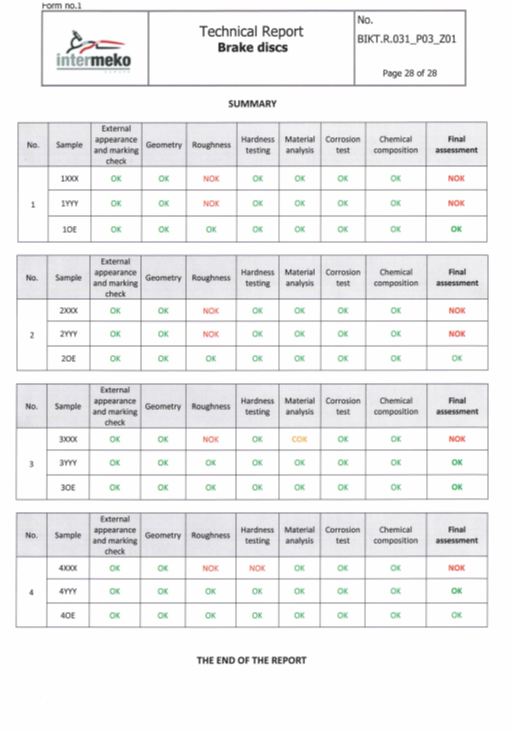

Izveštaj – rezime: