Vozači obično ne obraćaju puno pozornosti na rad pojedinih elemenata automobila. Ali kada se to dogodi, obično je to zbog kvara koji utječe na udobnost i sigurnost korištenja automobila..

Kočioni diskovi jedna su od najvažnijih komponenti kočionog sustava koja značajno utječe na sigurnost vozača i putnika. Kako osigurati da rade ispravno i na što treba obratiti posebnu pozornost? Pročitajte ovaj kratki vodič za ABE kočione diskove.

Kinetička energija = masa (automobil + vi + vaša obitelj + prtljaga + …) x (brzina)2

Energija ovisi linearno o masi, ali eksponencijalno – u drugoj brzini – o brzini automobila. To znači da energija automobila koji se autocestom kreće brzinom od 140 km/h može biti gotovo osam puta veća nego što bi isti automobil imao kada bi se vozio najvećom brzinom u naseljenom području.

U ABE-u zahtijevamo diskove koji mogu podnijeti takve ekstremne energije u svakom trenutku u svim vremenskim uvjetima i na bilo kojem terenu. U vožnji nizbrdo ponekad pritisnemo papučicu kočnice više puta u nekoliko minuta, grijemo diskove i obloge na 600-700 C i očekujemo da nas kočioni sustav neće iznevjeriti. Zato, prije nego što svoje diskove stavimo na tržište, podvrgavamo brojnim laboratorijskim testovima kako bismo provjerili kako rade čak i u najekstremnijim uvjetima.

Što očekujemo od kočionih diskova i što provjeravamo u vezi s njima

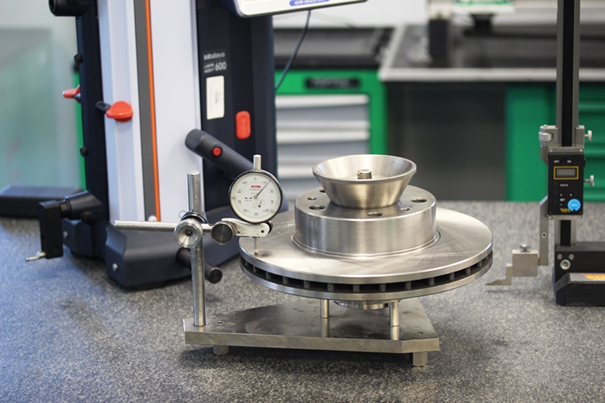

Geometrijski parametri, odnosno visina, debljina i promjer, koji moraju biti u skladu s deklaracijom. Sva mjerenja moraju biti unutar uskog raspona, tj. granice tolerancije. Također ne provjeravamo samo jedan disk. Sustav kontrole kvalitete redovito odabire nasumični disk za provjeru prema njegovim geometrijskim parametrima. Tako provjeravamo svaku dimenziju i, što je također vrlo važno, aksijalni hod.

Indikator senzora koji se nalazi uz rub ne smije se pomaknuti više od 0,05 mm pri punoj rotaciji diska. Ova vrijednost je ključna, ne samo sa stajališta udobnosti, već i za sigurnost tijekom kočenja. Pretjerano udaranje stopalo može osjetiti kao vibracije koje se prenose na papučicu kočnice, što može utjecati na vaše vrijeme odziva i produžiti put zaustavljanja.

Zaustavni put = odgovorni put + put kočenja (najvećom dopuštenom brzinom na autocesti automobil u jednoj sekundi prijeđe put od gotovo 40 metara).

Također provjeravamo hrapavost tarne površine, jer previše neravnina može smanjiti kontaktnu površinu između ploče i diska i posljedično smanjiti maksimalnu silu trenja.

Sila trenja = (površina trenja) x (kontaktna sila) x (koeficijent trenja)

Ono na što vi kao vozač utječete tijekom kočenja je snaga kojom pritišćete papučicu kočnice. Ali također treba imati na umu da pritiskanje papučice kočnice do kraja znači samo da će hidraulički sustav prenijeti maksimalni pritisak na površinu klipova. Kontaktna sila je stoga ograničena, zbog čega je važno od čega je kočioni disk napravljen i kako je napravljen.

- Metalografska struktura i kemijski sastav kočnog diska

Što očekujemo od kočionog diska?

- mehanički otpor – naglo kočenje ne smije izazvati deformaciju strukture diska,

- otpornost na habanje – sila trenja ima svoju cijenu. Tijekom rada smanjuje se debljina diska, što znači da se također pogoršava sposobnost raspršivanja toplinske energije i ventilacija tarnog para (ploča u odnosu na disk),

- otpornost na toplinski udar – brzo hlađenje diska u ekstremnim slučajevima može dovesti do njegove deformacije, uslijed čega može doći do prekoračenja prihvatljivog aksijalnog odstupanja i pucanja tarne površine,

- otpornost na koroziju – tijekom dugih prekida rada, posebno zimi, izložena površina diska prolazi kroz oksidaciju (korozija), a vlaga i sol značajno ubrzavaju taj proces.

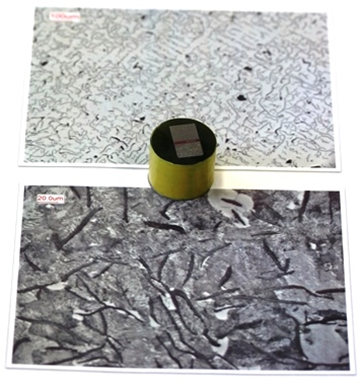

U laboratoriju, dakle, precizno analiziramo od čega je disk napravljen, tj. od kojih je komponenti materijal napravljen i kako je napravljen (koji su termokemijski procesi bili uključeni). U tu svrhu uzimamo sekcije, koje se zatim koriste za pregled strukture.

Takav proces, odnosno putovanje u dubine materijala, naziva se priprema.

Lagano izrežemo uzorak. To treba raditi pažljivo i polako, jer rezanje (zbog trenja) može uzrokovati povećanje temperature, a visoke temperature mijenjaju strukturu metala! Uzorak se zatim inkapsulira, tj. napuni kalup smolom.

Zatim se njegova površina brusi, šiva, polira i zaglađuje.

Nakon procesa jetkanja otkriva se metalografska struktura u kojoj tražimo moguće nepravilnosti, inkluzije ili druge nepravilnosti.

Sve greške učinjene tijekom procesa lijevanja i termokemijske obrade rezultirat će slabljenjem svojstava čvrstoće. Nehomogenosti u strukturi potencijalna su područja gdje se mogu akumulirati mehanička i toplinska naprezanja, što u ekstremnim slučajevima može dovesti do mikropukotina i degradacije materijala. Također, eventualne nečistoće u strukturi i nedostaci lijevanja, poput vlakana, negativno utječu na čvrstoću i stabilnost diska.

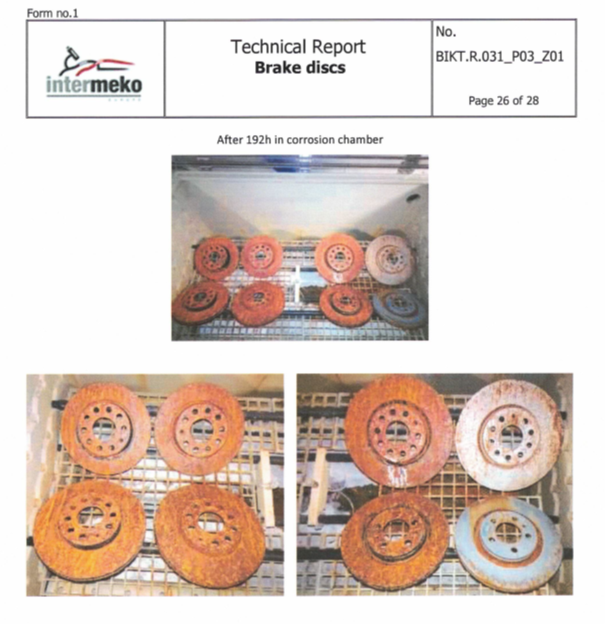

Ispitivanje u ekološkoj komori omogućuje detaljno promatranje performansi kočionog diska u nepovoljnim uvjetima. Uz povećanu vlažnost i salinitet, odnosno u uvjetima koji uvelike prelaze sve standarde, diskovi se ubrzano eksploatiraju. Na taj način možemo provjeriti postižu li deklarirane vrijednosti otpora.

Kočioni diskovi prije:

i nakon ispitivanja korozije nakon 192 sata neprekidnog izlaganja soli i vlazi:

Tek nakon ovih ispitivanja izrađuje se konačno izvješće o kvaliteti proizvodne serije.

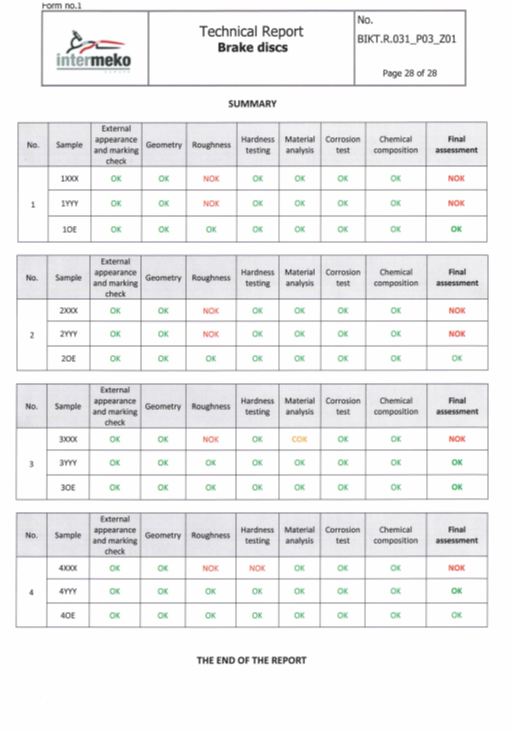

Izvješće – Sažetak: