I conducenti di solito non prestano molta attenzione a come funzionano i singoli elementi dell’auto. E quando lo fanno, di solito è a causa di un guasto che influisce sul comfort e sulla sicurezza dell’utilizzo di un’auto.

I dischi freno sono alcuni dei componenti più importanti dell’impianto frenante che influenzano notevolmente la sicurezza del guidatore e dei passeggeri. Come assicurarsi che funzionino correttamente e a cosa prestare particolare attenzione? Leggi questa breve guida al disco freno ABE.

Energia cinetica = massa (auto + te + famiglia + bagagli + …) x (velocità)2

L’energia dipende linearmente dalla massa, ma esponenzialmente – nella seconda potenza – dalla velocità dell’auto. Ciò significa che l’energia di un’auto che percorre un’autostrada alla velocità di 140 km/h può essere quasi 8 volte maggiore di quella che la stessa auto avrebbe alla velocità massima in un centro abitato.

In ABE richiediamo che i dischi gestiscano energie così estreme in qualsiasi momento, con tutte le condizioni atmosferiche e su qualsiasi terreno. In discesa a volte premiamo il pedale del freno diverse decine di volte in pochi minuti, riscaldando i dischi e le pastiglie fino a 600-700°C e aspettandoci che l’impianto frenante non ci guasta. Pertanto, prima di immettere sul mercato i nostri dischi, li sottoponiamo a una serie di test di laboratorio per vedere come funzionano anche nelle condizioni più estreme.

Cosa ci aspettiamo dai dischi freno e cosa controlliamo su di essi

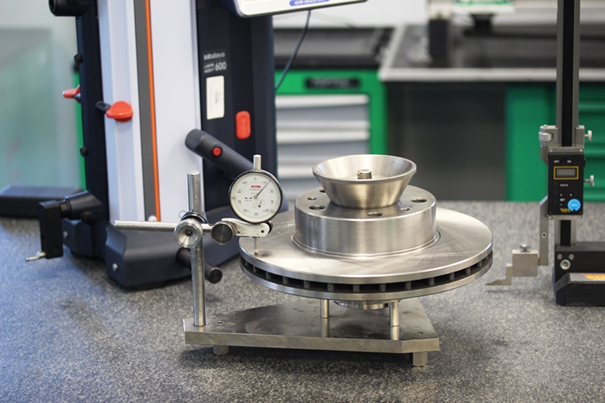

Parametri geometrici, ovvero l’altezza, lo spessore e il diametro, che devono essere conformi alla dichiarazione. Tutte le dimensioni devono rientrare in un intervallo ristretto, ovvero i limiti di tolleranza. E non controlliamo solo un disco. Il sistema di controllo qualità registra regolarmente un disco casuale che viene esaminato nei termini dei suoi parametri geometrici. In questo modo controlliamo ogni dimensione e, cosa molto importante, anche l’eccentricità assiale..

L’indicatore del sensore situato vicino al bordo non può spostarsi di più di un capello, ovvero 0,05 mm alla rotazione completa del disco. Questo valore è fondamentale non solo dal punto di vista del comfort, ma anche per la sicurezza in frenata. L’eccentricità eccessiva può essere avvertita con il piede mentre le vibrazioni vengono trasferite sul pedale del freno. Potrebbe influire sul tempo di risposta e aumentare lo spazio di frenata.

Distanza di arresto = distanza di risposta + distanza di frenata (andando alla velocità massima consentita in autostrada, in un secondo un’auto copre una distanza di quasi 40 metri).

Verifichiamo inoltrela rugositàdella superficie di attrito in quanto troppe irregolarità possono ridurre la superficie di contatto tra pastiglia e disco e, di conseguenza, ridurre la forza di attrito massima.

Forza di attrito= (superficie di attrito) x (forza di contatto) x (coefficiente di attrito))

Ciò su cui tu come pilota hai influenza durante la frenata è la forza con cui premi il pedale del freno. Ma devi anche tenere presente che premendo a fondo il pedale del freno significa solo che l’impianto idraulico sta per trasferire la massima pressione sulla superficie dei pistoni. Quindi la forza di contatto è limitata. Ecco perché è importante di cosa è fatto un disco freno e come è stato fatto.

- Struttura metallografica e composizione chimica di un disco freno

Cosa ci aspettiamo da un disco freno?

- resistenza meccanica – le frenate brusche non devono provocare deformazioni della struttura del disco,

- resistenza all’usura – la forza di attrito ha un costo. Durante il funzionamento, lo spessore del disco diminuisce, il che significa che si deteriora anche la capacità di dissipare l’energia termica e la ventilazione della coppia di attrito (pastiglie vs disco),

- resistenza allo shock termico – il rapido raffreddamento del disco in casi estremi può portare alla sua deformazione, con conseguente superamento dell’eccentricità assiale accettabile e la superficie di attrito può incrinarsi,

- resistenza alla corrosione – durante le lunghe pause di funzionamento, soprattutto in inverno, la superficie esposta del disco è soggetta ad ossidazione (corrosione). Umidità e sale accelerano notevolmente questo processo.

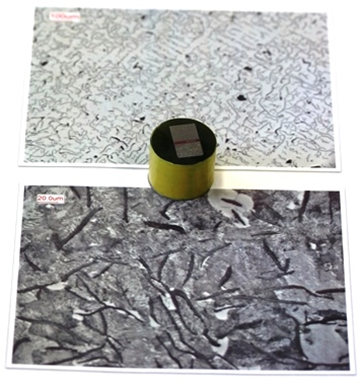

Pertanto, in laboratorio analizziamo con precisione di cosa è fatto il disco, ovvero quali componenti compongono il materiale e come è stato realizzato (quali processi termochimici erano coinvolti). A tal fine, prendiamo sezioni che verranno poi utilizzate per esaminare la struttura.

Questo viaggio nelle profondità della materia, si chiama lavorazione.

Ritagliamo delicatamente un campione. Questo deve essere fatto con attenzione e lentamente, perché il taglio (a causa dell’attrito) può far aumentare la temperatura e le alte temperature cambiano la struttura del metallo! Il campione viene quindi incapsulato, ovvero lo stampo viene riempito di resina.

Successivamente maciniamo, lappamo, lucidiamo e levigamo la sua superficie.

Quindi, dopo il processo di incisione, viene rivelata la struttura metallografica, in cui cerchiamo eventuali irregolarità, inclusioni o altre irregolarità.

Eventuali errori commessi durante il processo di colata e il trattamento termochimico comporteranno l’indebolimento delle proprietà di resistenza. Le disomogeneità nella struttura sono potenziali aree in cui possono accumularsi sollecitazioni meccaniche e termiche che, in casi estremi, possono portare a microfessure e degrado del materiale. Inoltre, eventuali impurità nella struttura e difetti di colata, come pelucchi, influiscono negativamente sulla stabilità della resistenza del disco.

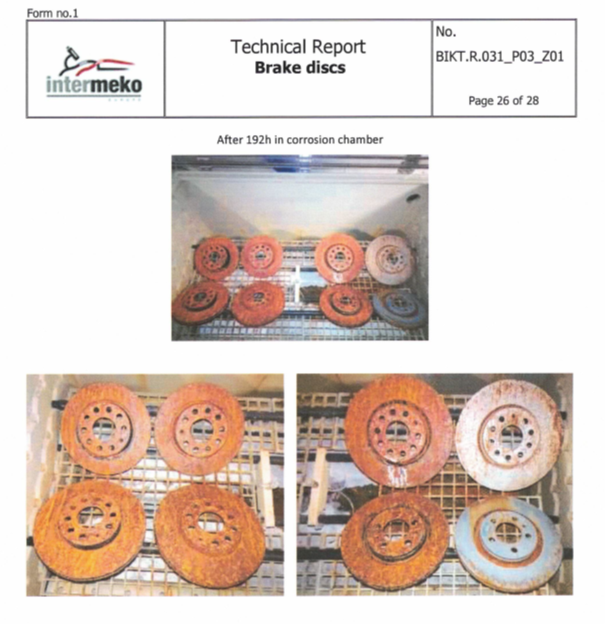

I test in una camera ambientale consentono un’osservazione dettagliata di come i dischi dei freni resistono in condizioni sfavorevoli. Con maggiore umidità e salinità, cioè in condizioni di gran lunga superiori a qualsiasi standard, i dischi sono soggetti a uno sfruttamento accelerato. In questo modo possiamo verificare se soddisfano i valori di resistenza dichiarati.

Dischi freno prima di:

e dopo una prova di corrosione, dopo 192 h di esposizione continua a sale e umidità:

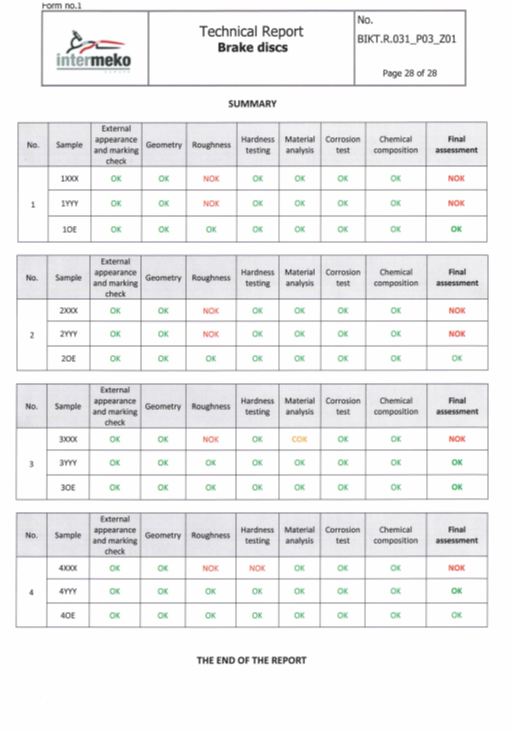

Solo dopo questi test viene prodotto un rapporto finale sulla qualità del lotto di produzione.

Rapporto – Riepilogo: